+86 20 26211661

+86 20 26211661

+86 20 26211661

+86 20 26211661

le SCR d'échappement post-traitement du moteur diesel est efficace pour contrôler les émissions de monoxyde de carbone (CO), d'hydrocarbures (HC) et de particules (PM) dans les gaz d'échappement afin de respecter les exigences de la réglementation. Ensuite, la haute teneur en oxydes d'azote (NOX) dans les gaz d'échappement du moteur est traitée par un système de post-traitement spécial embarqué.

À l'heure actuelle, diverses technologies de post-traitement des gaz d'échappement diesel ont été proposées et sont en cours de développement. Parmi ces technologies, on peut s'attendre à des technologies telles que le catalyseur à oxydation (DOC), le filtre à particules (DPF) et la réduction catalytique sélective des NOx. en utilisation pratique. Parmi eux, Réduction catalytique sélective (SCR) Cette méthode peut efficacement supprimer la réaction d’oxydation tout en réduisant les NOx dans les gaz d’échappement et atteindre un taux de conversion des NOx de 90% sans réduire l’efficacité du moteur, avec une meilleure économie de carburant et une résistance élevée au soufre. Afin de respecter les normes d'émissions Euro IV et Euro V, la technologie SCR est devenue la solution privilégiée de purification des NOx pour les moteurs diesel de poids moyens et lourds et est de plus en plus reconnue comme la principale orientation de recherche du post-traitement des NOx pour les gaz d'échappement diesel.

Au cours du processus de post-traitement, l'unité d'alimentation quantitative injectera avec précision la quantité d'AdBlue qui correspond aux conditions de fonctionnement du moteur dans le tuyau d'échappement conformément aux instructions données par l'unité de commande électrique du moteur et les oxydes d'ammoniac et d'azote décomposés par AdBlue. produira de l'azote (N2) et de l'eau (H2O) inoffensifs après une réaction de réduction catalytique dans le convertisseur catalytique. Il a été déterminé que le taux de conversion des NOx dans le système de post-traitement des gaz d'échappement à RCS peut généralement atteindre plus de 60%.

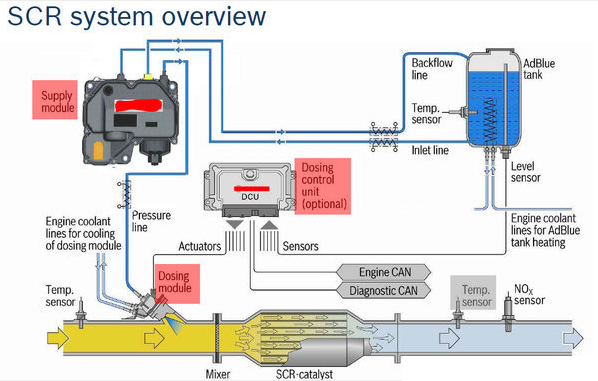

Le système de post-traitement des gaz d'échappement SCR comprend les convertisseurs catalytiques, le réservoir d'urée, les unités d'alimentation AdBlue, les buses, les capteurs d'oxyde d'azote, les capteurs de température d'échappement, les capteurs de température ambiante, les capteurs de pression différentielle, les conduites d'injection, les réservoirs d'air comprimé, la filtration d'air, etc.

Le réservoir d'urée avec des capteurs de niveau de liquide et des capteurs de température est utilisé pour le stockage et la fourniture d'AdBlue. Un capteur de niveau de liquide et un capteur de température sont montés sur le réservoir d'urée. Le capteur de niveau est utilisé pour les diagnostics du système, la surveillance de l'utilisation de l'urée et les alarmes de niveau bas. Le capteur de température est utilisé pour surveiller la température de l'AdBlue afin de déterminer si le dispositif de chauffage doit être allumé ou éteint pour empêcher la solution de geler ou de surchauffer. Le chauffage du réservoir d'urée s'effectue principalement à l'aide du liquide de refroidissement du moteur et l'électrovanne de contrôle de la conduite de liquide de refroidissement est contrôlée par l'unité de commande électronique du moteur.

Un réservoir d'air comprimé est utilisé pour fournir de l'air comprimé à l'unité de dosage. L'air comprimé est filtré à travers un filtre à air avant d'entrer dans l'unité de dosage. L'unité de dosage est le composant de haute précision et l'unité centrale du système de post-traitement des gaz d'échappement SCR. Son microprocesseur est contrôlé par l'unité de contrôle électronique du moteur ECM afin d'injecter dans le tuyau d'échappement une quantité d'AdBlue correspondant à la quantité d'oxydes d'azote générée par les conditions de fonctionnement du moteur. Au cours de l'opération d'alimentation, la pompe électrique interne prélève la quantité requise d'AdBlue dans le réservoir d'urée conformément aux instructions reçues par le microprocesseur, puis l'AdBlue est mélangé à l'air comprimé et atomisé dans la ligne d'injection.

Pour assurer son fonctionnement normal, l'unité dispose également de fonctions d'auto-dégazage et d'auto-nettoyage. En d’autres termes, la pompe électrique tire l’AdBlue du réservoir d’urée au débit de travail maximal et retourne par la conduite de retour pour éliminer l’influence de l’air présent dans la canalisation sur la précision du dosage avant chaque travail, appelé processus de dégazage.

L'air comprimé est alimenté en continu jusqu'à ce que l'AdBlue dans la conduite soit nettoyé par soufflage une fois que la pompe électrique cesse de fonctionner afin d'empêcher les cristaux résiduels dans la conduite de boucher le tuyau. Ce processus s'appelle un processus de nettoyage. Il y a deux conduites entre l’unité de dosage et le réservoir d’urée, à savoir la conduite d’alimentation et la conduite de retour. Le tuyau d'alimentation est utilisé pour l'alimentation en alimentation et l'AdBlue dans les processus de dégazage et le tuyau de retour est principalement utilisé pour le reflux d'AdBlue pendant le processus de dégazage.

Afin de garantir le fonctionnement normal du système de post-traitement à une température ambiante inférieure et d'éviter le gel de l'AdBlue dans la canalisation, les deux pipelines adoptent un dispositif de chauffage électrique afin de protéger efficacement le relais de contrôle du dispositif de chauffage électrique, également contrôlé par l'ECU du moteur.

La buse est montée dans le tuyau d'échappement devant le convertisseur catalytique et raccordée à l'unité d'alimentation en volume via le tuyau d'injection. La fonction principale est de pulvériser uniformément l'AdBlue atomisé sur les gaz d'échappement du moteur pendant l'alimentation, ce qui permettra à l'AdBlue d'être distribué de manière plus uniforme dans les gaz d'échappement après la chaleur.

Le catalyseur est une autre unité centrale du système de post-traitement des gaz d'échappement SCR, qui combine les fonctions de conversion catalytique et de réduction du bruit. L'intérieur est composé de trois diffuseurs d'ammoniac, convertisseurs catalytiques et silencieux indépendants.

La fonction principale du diffuseur est de distribuer l’ammoniac uniformément à la surface du catalyseur.

Le processus de réduction catalytique des oxydes d'azote et de l'ammoniac pour produire finalement de l'azote et de l'eau sans danger est réalisé dans un convertisseur catalytique.

Les catalyseurs imposent également des exigences particulières aux carburants devant être utilisés pour respecter la faible teneur en soufre spécifiée.

Si un carburant à haute teneur en soufre est utilisé, le sulfure d'ammoniac produit contaminera la surface du convertisseur catalytique, ce qui réduira l'efficacité de conversion du catalyseur, en particulier à basse température. Un capteur de température est installé à l'entrée et à la sortie du catalyseur pour détecter si le catalyseur atteint la température requise pour garantir le déroulement normal de la réaction de réduction catalytique et pour déterminer la quantité d'urée à injecter. La température minimale des gaz d'échappement requise pour la réaction de réduction catalytique est de 200 ° C. Un capteur d'oxyde d'azote est également installé sur le catalyseur pour contrôler si l'émission d'oxydes d'azote dans les gaz d'échappement après le traitement du catalyseur a produit l'effet souhaité.

EverBlue Chem dispose d'une équipe de maintenance après-vente professionnelle qui se concentre sur le dépannage et la maintenance du système SCR. Depuis 2009, nous commençons l’industrie AdBlue à respecter les normes ISO 22241, DIN 70070 et à fournir le produit de la machine de production AdBlue, de la remplisseuse AdBlue, de l’urée de qualité technique et du distributeur AdBlue, etc.

N'hésitez pas à nous contacter si vous avez des doutes ou si vous souhaitez en savoir plus sur l'AdBlue et le système SCR.

online service

online service +86 20 26211661

+86 20 26211661 sammi@everblue.com.cn

sammi@everblue.com.cn Sammi Sun

Sammi Sun +86 137 1902 0590

+86 137 1902 0590